Melyek a kihívások a TPU lemezek formájában?

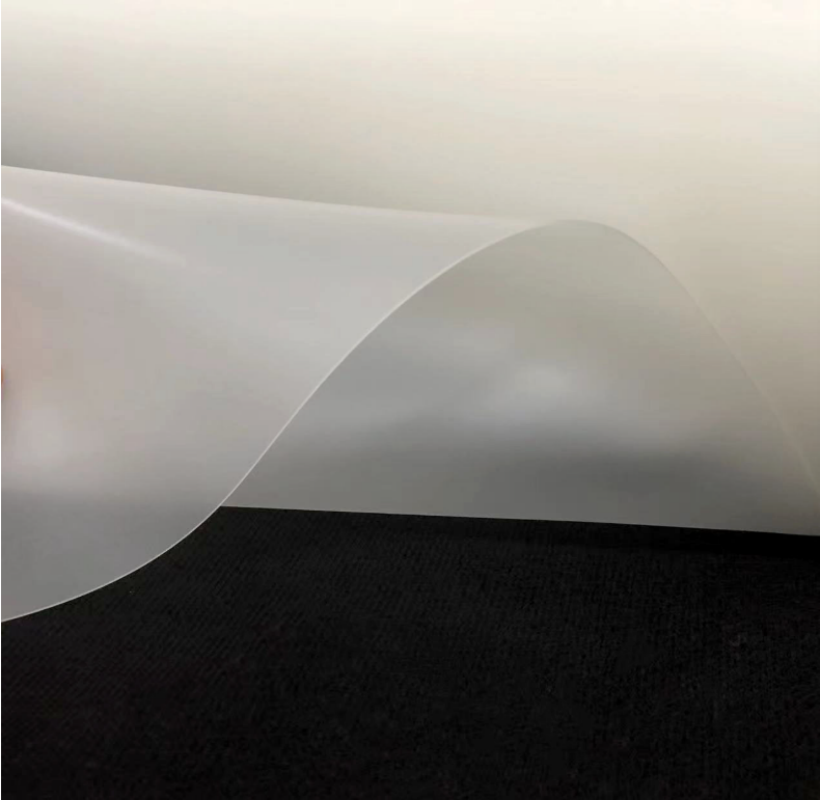

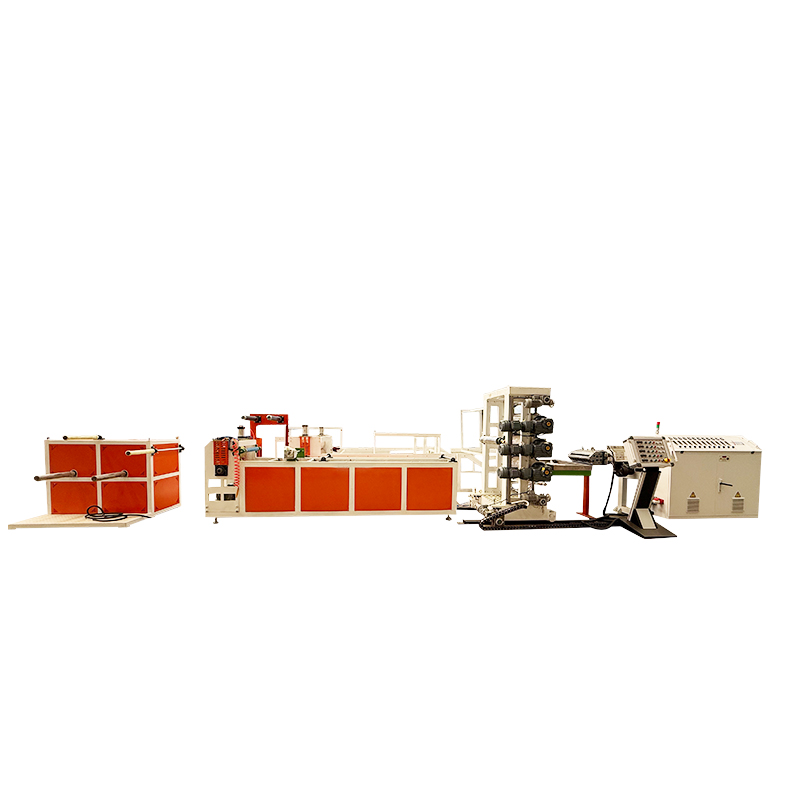

TPU lemez extruder gép A rugalmasság, a kopásállóság, az időjárás -ellenállás és a környezeti újrahasznosíthatóság kombinációját kínálja, így széles körben használják az orvosi, sport- és csomagolási alkalmazásokban. Ugyanakkor széles keménységi tartománya (a 60 -as partra a D 80 -ig), az érzékeny olvadék viszkozitását, valamint a hidrolízisre és a termikus lebomlásra való érzékenységet három alapvető kihíváshoz vezet az öntési folyamat során: egységesség -szabályozás, teljesítmény fenntartása és a folyamat stabilitása. A konkrét kihívások, okai és hatásai a következők:

1. Alapanyag előkezelése: A nedvességszabályozás kihívást jelent, és közvetlenül befolyásolja a lap minőségét.

A TPU egy nagyon higroszkópos polimer. Az uretán kötődése molekuláris szerkezetében könnyen reagál a vízzel. A nyersanyag nedvességtartalmának túllépése problémákhoz vezethet az öntési folyamat során. Ez az elsődleges előfeldolgozási kihívás a TPU lemezek öntéséhez. Nehézségek:

Gyors nedvesség felszívódása és a teljes eltávolítás nehézsége: A TPU pelletek mindössze egy órán át levegőnek vannak kitéve, a nedvességtartalom 0,03% -ról (az elfogadható érték) 0,1% -ra emelkedik. Az abszorpciós sebesség megduplázódik a 60%-nál fennálló páratartalommal rendelkező környezetben. Ezenkívül a nedvesség könnyen behatol a pelletbe, megnehezítve a hagyományos szárítás teljes eltávolítását.

Keskeny szárítási paraméter ablak: Ha a szárítási hőmérséklet túl alacsony (<80 ° C), akkor a nedvesség nem lehet teljesen elpárologni. Ha a hőmérséklet túl magas (> 120 ° C), akkor a TPU megpuhul és idő előtt összeáll, és "csomós agglomerációkat" képez, és megakadályozza a megfelelő táplálkozást. Ha a száradási idő túl rövid (<4 óra), akkor a nedvesség megmarad, míg ha túl hosszú (> 8 óra), akkor a TPU molekuláris láncok kissé lebomlanak, csökkentve annak rugalmasságát.

Közvetlen hatás: A kialakítás után a buborékok és a lyukak megjelennek a lap felületén (a nedvesség magas hőmérsékleten elpárologtatása), és az "ezüst csíkok" képződnek (a nedvességgőz által okozott egyenetlen olvadékáram miatt). Súlyos esetekben a lemez delaminálhat, és a mechanikai tulajdonságok (például szakítószilárdság) 15%-30%-kal csökkenhetnek. Ii. A TPU lemez extrudálási formázása: Az olvadékáramlás és a hőmérséklet -szabályozás alapvető műszaki szűk keresztmetszetek

A mainstream TPU lemezöntési folyamat "egycsavaros/ikercsavaros extrudálás, amelyet a naptárolás követ." A TPU olvadék azonban jelentős nem Newtoni tulajdonságokat mutat (a viszkozitás érzékeny a hőmérsékletre és a nyírási sebességre), és a változó keménységű TPU-k kompatibilitása jelentősen eltér. Ez megnehezíti az egységesség és a stabilitás ellenőrzését az extrudálás során, amely a berendezés kulcsfontosságú operatív kihívása.

1. Az érzékeny olvadék viszkozitás könnyen eredményezheti az egyenetlen lap vastagságát.

Nehézségi okok:

A TPU olvadási áramlási sebessége (MFR) rendkívül érzékeny a hőmérsékleti ingadozásokra: a hőmérséklet minden 10 ° C-os növekedése esetén az MFR 20% -30% -kal növekszik (szemben a standard PP esetében csak 5% -10% -kal). Ha az extruder hordó hőmérséklete ± 3 ° C -on ingadozik a metszetek között, akkor az olvadék viszkozitása jelentősen eltér, ami egyenetlen szerszámkibocsátási sebességet eredményez. Rossz nyírási sebesség alkalmazkodóképessége: A puha TPU (Shore A 60-80) alacsony melt viszkozitású. A túl magas csavarsebesség (> 60 fordulat / perc) könnyen olvadéktörést okozhat (durva és ráncos anyagfelületek). A kemény TPU (D 60-80 part) magas olvadék viszkozitása van, így az alacsony sebesség (<30 fordulat / perc) nem megfelelő lágyítást eredményezhet, ami a lapon belüli meg nem vágott részecskéket eredményez.

Közvetlen ütés: A lap vastagságának eltérései meghaladják a toleranciákat (elfogadható eltérés ≤ ± 0,05 mm, gyakran ± 0,1 mm). A mosogatójelek gyakoriak azokon a területeken, ahol az anyag túl vastag, míg a törés gyakori azokon a területeken, ahol az anyag túl vékony. Ez teszi a lemezt alkalmatlanná a nagy pontosságú alkalmazásokhoz, például az orvosi filmekhez. 2. Rendkívül magas hőmérséklet -szabályozási pontosságra van szükség a termikus lebomlás és a teljesítményvesztés elkerülése érdekében.

Nehézségek:

TPU lemez extruder gép Keskeny hőstabilitási tartományú: A legtöbb TPU feldolgozási hőmérséklet csak 200 ° C és 230 ° C között van. A 240 ° C feletti hőmérsékletek molekuláris lánc törését (uretán kötések bomlása) okozják, a gázokat, például a CO₂ -t, és így a lapon "égett részecskék" (kis fekete foltok) eredményeznek. Az 190 ° C alatti hőmérsékletek nem megfelelő olvadási folyadékot eredményeznek, megakadályozva a szerszámüreg kitöltését, ami "hiányt" eredményez.

A hordóhőmérséklet-gradiens illesztése nehéz: a TPU extrudálásához szigorú "alacsony hőmérsékletű táplálékot igényel-közepes hőmérsékletű lágyítás-magas hőmérsékletű homogenizáló" gradiens (például 180 ° C-190 ° C az etetési szakaszban, 200 ° C-210 ° C a lágyító szakaszban, és a homogenizáló szakaszban). A 10 ° C -nál kevesebb gradiens különbség egyenetlen lágyulást eredményez; A 30 ° C -nál nagyobb gradiens különbség könnyen lokalizált túlmelegedéshez és lebomláshoz vezethet. Közvetlen hatások: A lemez mechanikai tulajdonságai (például a szünetben a meghosszabbítás) romlanak, a lágy TPU rugalmas visszanyerési sebessége 90% -ról 70% -ra csökken, és a kemény TPU keménysége 5-10 parti fokon csökken. A felület hajlamos a sárgásra (a degradációs termékek okozta), befolyásolva a megjelenést.

Harmadszor, a TPU lemez naptároló berendezése: Nehéz kiegyensúlyozni a felület minőségét és a méret stabilitását

Az extrudálás után a TPU lemezeket (a vastagság és a síkság szabályozására) kell formázni egy naptárolóhenger segítségével. A TPU-nak azonban erős elasztikus memóriahatása van (hajlamos a hűtés utáni visszapattanásra) és a nagy hőkezelésű zsugorodási sebességgel (általában 3%-5%, 2-3-szoros a PP). Ez megnehezíti a felületi simaság és a dimenziós pontosság egyidejű elérését a naptárolási folyamat során, és egy kulcsfontosságú kihívást jelent. Nehézség 1: A naptárgyűjtőhőmérséklet és a nyomás illesztése.

Ha a naptárgyűjtő hőmérséklete túl alacsony (<60 ° C), akkor a TPU túl gyorsan lehűl a tekercs felületén, és nem tudja teljesen ragaszkodni a tekercs felületének textúrájához, matt és ködös lemezfelületet eredményezve.

Ha a nyomás túl magas (> 15 mPa), akkor a lágy TPU hajlamos a "hengerjel -maradékra" (a tekercs felületi textúráját túl mélyen nyomják meg), míg a kemény TPU hajlamos a szélén "stressz repedésre". Ha a nyomás túl alacsony (<5mPa), akkor az olvadékon belüli buborékok nem szüntethetők meg, ami egyenetlen lapsűrűség eredményezhető. 2. nehézség: Konfliktus a hűtés és a dimenziós zsugorodás között. Miután a TPU -lemez kilépett a naptárolóhengerekből (kb. 80 ° C és 100 ° C hőmérsékleten), azt egy "hűtőhenger -szerelvény" 40 ° C alá kell hűteni. A túl gyorsan történő hűtés azonban belső feszültségkoncentrációhoz vezethet a lapon, ami hajlamos a deflingre (például az élek felfelé hajlítására) a későbbi tárolás során. A túl lassan történő hűtés (> 30 másodperc) miatt a TPU továbbra is csökken, ami megnövekedett dimenziós eltérést eredményez (például 2% -ról 3% -ra a hosszanti irányba történő zsugorodást), így nem megfelelő a későbbi vágáshoz. Iv. A TPU lemezkészletek alkalmazkodóképessége: A hagyományos műanyag berendezések célzott módosítást igényelnek

A TPU lemezkészítő berendezés nem tudja közvetlenül felhasználni a hagyományos PP/PE extrudáló berendezéseket. Az alapkomponenseket módosítani kell, különben a fent említett nehézségek súlyosbodnak. Ez rejtett berendezés-szintű nehézséget jelent:

Csavarszerkezet módosítása: A hagyományos csavarok (például a gradiens csavarok) alacsony lágyító hatékonysággal rendelkeznek a TPU számára, és hajlamosak a lokalizált túlmelegedésre. Ki kell cserélni azokat a "gátcsavarokkal" (egy kiegészítő keverési részlettel), hogy javítsák a lágyulási egységességet, de ez a módosítás költséges (egységenként körülbelül 50 000–100 000 jüan).

Die Design Optimization: A hagyományos laposok hajlamosak a "megolvadni" a kisülési porton (a TPU hosszabb ideig marad a szerszám sarkában, ami lebomláshoz vezet). A holt zónák csökkentéséhez "torpedófejű szerszám" szükséges, és a szerszámrésnek pontosan beállíthatónak kell lennie (± 0,01 mm pontossággal). Ellenkező esetben az egységesség nem érhető el a vékony TPU lemezeknél (vastagság <0,1 mm).

Húzás és kanyargós vezérlés: A TPU lapok nagyon elikusak, és a hagyományos húzógépek "állandó feszültség-szabályozásának" nem elegendő. Ez hajlamos a meghibásodásra (± 5% feszültség ingadozása miatt a lap nyújtása és deformálódik), és cserélni kell egy "szervo motoros vontatási rendszerrel", a feszültségérzékelő valós idejű beállításával. A tekercseléskor egy "felszíni tekercselési módszert" kell alkalmazni (a középső tekercs által okozott él ráncok elkerülése érdekében), amely jelentősen növeli a berendezés befektetési költségeit.